石化、碼頭儲運、油庫等行業的(of)高濃度有機廢氣:風量從0到(arrive)5000m3/h,濃度從零到(arrive)飽和(and)蒸氣濃度,持續至少數小時(hour)以(by)上(superior),廢氣中不(No)含鹵素、矽、硒、磷、有機硫等會使催化劑中毒或産生(born)二噁英的(of)組分。

部分企業按明火裝置安全間距不(No)夠時(hour)可采用(use)催化氧化裝置。

石化、碼頭儲運、油庫等行業的(of)高濃度有機廢氣:風量從0到(arrive)5000m3/h,濃度從零到(arrive)飽和(and)蒸氣濃度,持續至少數小時(hour)以(by)上(superior),廢氣中不(No)含鹵素、矽、硒、磷、有機硫等會使催化劑中毒或産生(born)二噁英的(of)組分。

部分企業按明火裝置安全間距不(No)夠時(hour)可采用(use)催化氧化裝置。

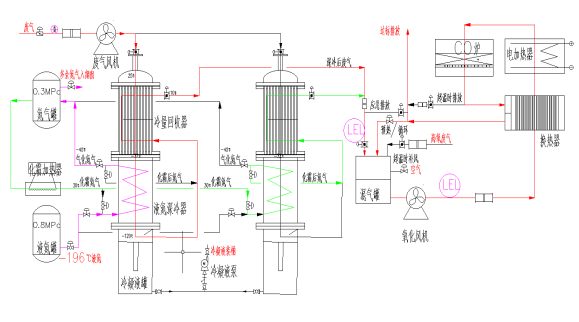

高濃有機廢氣用(use)液氮冷凝系統削峰平谷到(arrive)預設濃度後排往CO催化系統,定時(hour)或根據壓差切換化霜;深冷後廢氣混合高氧廢氣、氧化循環風調整濃度和(and)氧含量後進入催化劑層催化氧化反應,一(one)部分氧化氣循環回進口,其他(he)氧化氣外排;外排氣濃度能穩定達到(arrive)重點行業大(big)氣防治績效A級要(want)求:<20mg/m3。

該廢氣治理工藝關鍵創新點:

(1)液氮冷凝工段化霜模式采用(use)反側加熱方式快速剝落深冷器壁凝結的(of)霜塊,解決了(Got it)霜塊堵塞通道難題和(and)裝置溫度大(big)幅波動問題,與傳統化霜工藝相比節能25%以(by)上(superior)。

(2)CO工段循環風催化氧化工藝創新。裝置處理零負荷零濃度時(hour),氣路閉循環以(by)維持催化爐溫度滿足去除效率要(want)求;在(exist)處理小風量儲罐小呼吸低濃廢氣(濃度<10g/m3)時(hour)調整催化爐循環風量,從而降低外加熱電耗,與傳統CO工藝相比,節能30%以(by)上(superior)。

(3)含有乙烷的(of)石腦油或汽油等難處理的(of)廢氣,采用(use)特制的(of)催化劑在(exist)<400℃下控溫催化氧化,解決傳統CO裝置要(want)升到(arrive)550℃左右明火分解的(of)難題,提高了(Got it)CO裝置的(of)安全性、增加了(Got it)應用(use)場景。

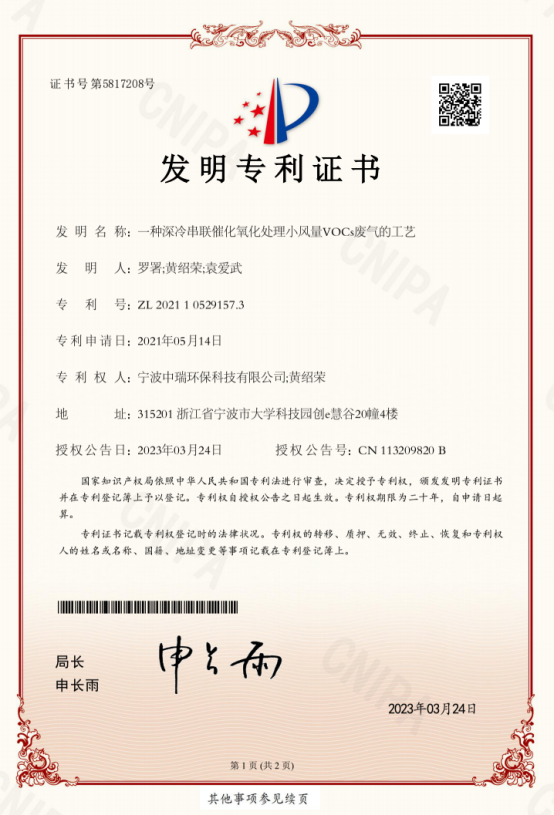

該項技術成果已獲得兩項國(country)家發明專利、工藝及裝置國(country)内首創。

|  |  |

工程案例:

嘉興港獨山港區(A區)4号泊位卸船1000m3/h廢氣處理 |

|

甯波鎮海港19#20#碼頭石腦油裝船廢氣(撬裝過程中)